在数据中心从“风冷主导”向“液冷转型”的过程中,部署与实施环节直接决定液冷系统的散热效率、稳定性及全生命周期成本。不同于传统风冷的标准化安装,液冷技术涉及冷却液选型、管路设计、设备适配等多维度决策,需结合数据中心的现有基础、业务需求及未来规划综合推进。以下从部署前准备、部署阶段核心动作、实施后保障三大模块,拆解液冷技术落地的关键要点。

液冷系统的部署需先通过全面评估明确需求边界,再基于场景特性选择适配技术方案,避免因选型偏差导致后期改造成本飙升。

1.功率密度测算

精准统计数据中心不同区域的服务器功率密度,以作为选择液冷技术类型的核心依据。

(1)单柜功率密度<15kW:若以常规CPU服务器为主(如云计算通用节点),可优先评估冷板式液冷(散热密度50-100W/cm²),或采用“冷板+风冷”混合方案,降低初期投入;

(2)15kW<单柜功率密度<40kW:如AI推理集群、中高性能计算节点,需重点考虑单相浸没式液冷(散热密度100-150W/cm²),若局部GPU节点功率超30kW,可针对性部署冷板强化冷却;

(3)单柜功率密度>40kW:如AI训练集群(如英伟达DGX系统)、超级计算节点,须选择两相浸没式液冷(散热密度达200W/cm²),确保芯片在高负载下不触发降频。

测算时需注意:不仅统计当前设备功率,还需预留未来3-5年的扩容空间,避免刚部署即面临散热瓶颈。

2.现有基础设施适配性评估

若为新建数据中心,可按液冷需求从头规划机房布局(如预留液冷槽空间、承重加固);若为存量数据中心改造,需重点评估以下限制条件:

(1)机房承重:浸没式液冷槽单柜承重可达1000-1200kg,需检测楼板承重是否达标,若不满足需做局部加固;

(2)空间尺寸:冷板式液冷需预留管路走向空间,浸没式液冷需单独划分封闭区域(避免冷却液挥发影响其他设备),需测量机房层高(浸没式液冷槽高度约1.2-1.5m)、机柜间距(至少1.2m,便于维护);

(3)现有设备兼容性:冷板式液冷需确认服务器是否支持冷板安装,若为老旧服务器,可能需更换定制化主板或冷板适配器;浸没式液冷则需确认服务器硬件是否耐冷却液腐蚀。

3.PUE目标与能耗测算

液冷部署的核心目标之一是降低PUE,需提前明确目标值并倒推技术方案:

(1)若目标PUE<1.2:冷板式液冷需搭配高效CDU(冷却液分配单元)+自然冷却(室外冷却塔),浸没式液冷可结合余热回收;

(2)若目标PUE<1.3:冷板式液冷搭配常规CDU即可,或采用“冷板+背板空调”混合方案,平衡成本与节能效果。

同时需测算全生命周期能耗成本:以10MW数据中心为例,传统风冷冷源能耗约4MW,冷板式液冷可降至2.4MW,浸没式液冷降至1.6MW,按0.7元/度电费计算,冷板式和浸没式年省电费可达1000万元,可据此评估初期投入的回收周期(通常冷板式3-4年,浸没式5-6年)。

4.成本预算分配

液冷系统成本分为初期投入和运营成本(冷却液更换、电费、维护),需合理分配预算:

(1)初期投入占比:冷板式液冷(约800-1200元/kW)<单相浸没式(1500-2000元/kW)<两相浸没式(2500-3500元/kW),其中冷却液占比约15%-25%(如氟化液单价约80-120元/L,单柜浸没式需500-800L);

(2)预算优先级:新建项目可优先投入浸没式液冷(长期节能收益更高),改造项目可先部署冷板式(对现有设备改动小),同时预留浸没式改造接口;

(3)隐性成本预留:如机房承重加固改造、运维人员培训、泄漏应急设备。

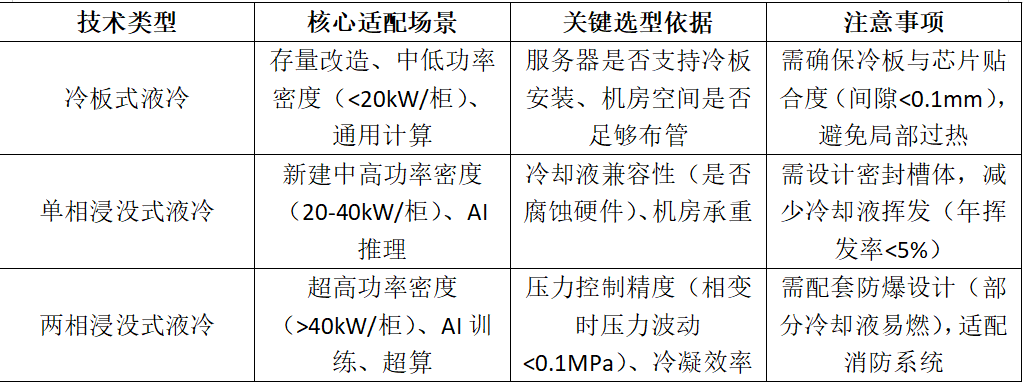

基于需求评估结果,从技术特性、适配场景、成本三个维度选择方案:

液冷系统的部署涉及管路、设备、冷却液的协同集成,需严格遵循设计规范,避免因施工偏差导致泄漏、散热不均等问题。

1.管路设计:管路设计需重点关注防泄漏、低阻力、易维护。

管路材质选择:冷板式液冷若用去离子水/乙二醇溶液,可采用不锈钢管;浸没式液冷若用氟化液,需采用聚四氟乙烯管(耐化学腐蚀),避免管路被冷却液溶胀;

(1)管路布局原则:

a.分区布管:按机柜集群划分独立管路回路,避免单个回路故障影响全局;

b.减少弯折:管路弯折角度>90°,弯曲半径>管径的5倍,降低冷却液流动阻力(阻力过大会导致流量不足,散热效率下降10%-20%);

c.防泄漏设计:所有接口采用双卡套式连接(比螺纹连接泄漏率低90%),关键节点安装泄漏传感器;

(2)压力与流量设计

冷板式液冷系统压力控制在0.2-0.4MPa,流量按“每kW热量需0.5-1L/min冷却液”计算;浸没式液冷系统需根据冷却液沸点设计压力。

2.冷却液选型

冷却液直接影响散热效率与设备寿命,需从以下维度筛选:

(1)核心性能指标

a.导热系数(越高越好,如氟化液导热系数0.12-0.18W/(m・K),矿物油0.14-0.16W/(m・K));

b.介电强度(>25kV/mm,避免短路,浸没式液冷需重点检测);

c.沸点(两相浸没式需选择沸点50-80℃的冷却液;单相浸没式需>80℃);

d.腐蚀性(对铜、铝等金属腐蚀率<0.001mm/年,需做1000小时浸泡测试);

(2)成本与环保:

经济性:矿物油成本最低(约20-30元/L),但散热效率较低且易氧化;氟化液散热效率高,但成本高(80-120元/L),可优先选择国产化氟化液(如晨光化工、新宙邦产品,比进口低20%-30%);

环保性:避免使用含氟利昂的冷却液(破坏臭氧层),优先选择可生物降解或可回收的类型(氟化液回收率达95%以上)。

3.关键设备选型

(1)冷却液分配单元(CDU):作为冷板式液冷的“核心中枢”,需根据回路规模选择:

a.小型集群(<50机柜):选择单柜式CDU(功率5-10kW),部署灵活;

b.大型集群(>50机柜):选择集中式CDU(功率50-200kW),效率更高(能耗比<0.05);

c.关键参数:温控精度(±0.5℃)、流量调节范围(0-50L/min)、冗余设计(双水泵、双风扇,避免单点故障);

(2)换热器:连接液冷系统与室外冷源,需匹配散热需求:

a.若采用自然冷却:选择板式换热器(换热效率高,体积小);

b.若采用机械制冷:选择壳管式换热器(适合大规模系统);

c.关键参数:换热面积(按“每kW热量需0.1-0.2㎡”计算)、压降(<0.1MPa);

(3)监控系统:需实现全链路实时监测,核心监测点包括:

a.冷却液参数:温度(精度±0.1℃)、流量(±1L/min)、压力(±0.01MPa)、电导率(判断是否混入杂质,浸没式需重点监测);

b.设备状态:CDU运行状态、水泵转速、换热器进出口温度、泄漏传感器报警;

c.联动控制:与服务器BMC(基板管理控制器)联动,若冷却液温度超阈值(如冷板式>35℃),自动降频服务器;若检测到泄漏,立即关闭对应回路并启动回收装置。

1.施工前准备

图纸会审:联合设计方、施工方、设备厂商确认管路走向、设备安装位置,重点核对承重点位、电源接口、接地设计(液冷系统需单独接地,接地电阻<4Ω);

材料检验:对管路、冷却液、接口配件进行抽样检测,如管路耐压测试(冷水管需承受1.2倍设计压力,持续30分钟无泄漏)、冷却液介电强度测试;

安全防护:配备防化服、护目镜、泄漏回收桶、吸附棉,划定施工禁区,避免非施工人员进入。

2.施工步骤与规范

(1)基础施工

若为浸没式液冷,先进行地面找平(平整度误差<2mm/m),再安装承重支架,最后铺设防泄漏垫层;

冷板式液冷需安装管路支架(间距<1.5m,避免管路下垂),支架与地面绝缘(防止电化学腐蚀);

(2)管路安装

按“先主路后支路”顺序安装,主路管径根据总流量选择,支路管径匹配单柜需求;

安装后进行压力测试:冷水管充水至1.5倍设计压力,保压2小时压降<0.02MPa;氟化液管路充氮气至1.2倍设计压力,保压1小时无泄漏;

(3)设备安装

CDU安装:与机柜间距≥0.8m,便于维护,电源接线需做防水处理;

浸没式液冷槽安装:槽体水平度误差<1mm/m,密封胶条需均匀贴合,避免泄漏,安装后注入少量冷却液(约10%容积),测试密封性24小时。

(4)冷却液注入

冷板式液冷:用去离子水或专用清洗剂冲洗管路,再注入冷却液,排尽管路内空气;

浸没式液冷:先对槽体抽真空,避免空气影响散热,再采用流速<0.5L/s缓慢注入冷却液,液面高度需没过最高发热部件5-10cm。

3.分阶段调试

液冷系统调试需循序渐进,避免直接满负荷运行:

单柜调试:仅开启1个机柜的服务器,监测冷板/液冷槽的温度分布(用红外热像仪检测芯片表面温度,冷板式需<85℃,浸没式需<80℃),调整冷却液流量至最佳状态;

分区调试:开启1个管路回路,监测CDU的温控精度、换热器的换热效率,记录PUE值,持续运行72小时,观察是否有泄漏、设备异常;

全系统调试:开启所有机柜,模拟满负荷场景,持续168小时,验证系统稳定性,同时测试应急方案。

液冷系统的运维与传统风冷差异显著,需建立专业运维体系,同时持续优化以提升效率、降低成本。

1.定期巡检与维护

每日巡检:通过监控系统查看冷却液温度、流量、压力,检查泄漏传感器状态,若发现异常,立即现场排查;

每周维护:清洁CDU滤网、换热器翅片,检测冷却液液位;

每月维护:取样检测冷却液性能,冷板式液冷需检查冷板与芯片的贴合度,浸没式液冷需检查槽体密封胶条是否老化;

每年维护:更换冷却液(矿物油1-2年更换一次,氟化液3-5年更换一次),清洗管路,校准温度、压力传感器。

2.故障应急处理

液冷系统最常见故障为冷却液泄漏,需制定明确的应急流程:

(1)泄漏检测:泄漏传感器触发报警后,通过监控系统的分区报警立即定位泄漏点,关闭对应管路回路的阀门;

(2)泄漏处理:

少量泄漏(<1L):用吸附棉吸收冷却液,用专用清洗剂擦拭,检测附近设备是否受潮;

大量泄漏(>10L):启动应急预案,切断该区域电源,用回收泵抽取泄漏冷却液,更换泄漏管路/接口,待干燥后测试绝缘性能,确认无问题再重启系统;

(3)恢复运行:补充冷却液至正常液位,先单柜测试,再逐步恢复全系统运行,记录故障原因,避免重复发生。

1.散热效率优化

动态调节参数:结合服务器负载变化调整冷却液流量、温度,如低负载时,降低冷却液流量、提高冷却液温度,减少CDU能耗;

余热回收利用:将液冷系统吸收的热量通过换热器传递给供暖系统,或用于加热生活用水;

技术升级:如冷板式液冷可升级为“微通道冷板”,浸没式液冷可引入“喷淋辅助冷却”(局部热点温度再降5-8℃)。

2.成本优化

冷却液成本:建立冷却液回收体系,更换时通过蒸馏、过滤等方式提纯,降低新液采购量;

运维成本:引入AI运维工具,提前预警设备故障,减少非计划停机成本;

能耗成本:利用峰谷电价差,在电价低谷时段(如0-8点)储存低温冷却液,高峰时段减少CDU运行时间。

1.需求先行:不盲目追求高规格技术,而是基于功率密度、现有基础、PUE目标选择适配方案,新建项目可一步到位部署浸没式,改造项目优先冷板式+预留接口;

2.安全第一:从设计、施工到运维,全流程把控安全风险,尤其是冷却液泄漏和电气安全;

3.长期视角:部署时预留扩容空间,运维中持续优化效率,通过余热回收、AI运维等手段降低全生命周期成本,实现“短期可用、长期高效”。

随着液冷技术标准逐步统一、产业链持续成熟,未来液冷系统的部署成本将进一步降低,运维难度也将逐步下降。